A minőségi szolgáltatás és termékminőség egyaránt kulcsfontosságú a piaci siker érdekében, mely nemcsak megkülönbözteti a vállalatot a versenytársaitól, hanem hosszú távú márkahűséget is biztosíthat.

A minőségbiztosítás kiépítése egyértelmű üzenetet közvetít a külvilág felé: a vállalat elkötelezett a kiválóság iránt. Ez amellett, hogy a piaci pozíciót erősíti, a belső munkaerő motivációját is növeli.

Többszintű minőségellenőrzéssel biztosítjuk a termékek magas minőségét

A Mikropakk-nál a minőségközpontú szemléletünk jelenti mindennapi működésünk és üzleti stratégiánk alapját. Tanúsítványaink pedig bizonyítják elkötelezettségünket a kiváló minőségű termékek és szolgáltatások iránt.

- ISO 9001 minőségirányítási rendszer

- ISO 14001 környezetirányítási rendszer

- BRC-GS Issue 6 globális élelmiszeripari szabvány

Tanúsítványaink amellett, hogy biztosítják szolgáltatásaink külső szabványoknak való megfelelését, munkatársaink számára is egyértelmű iránytűt jelentenek. A teljes körű minőségmenedzsment (TQM – Total Quality Management) elvei mentén biztosítjuk, hogy minden szinten az ügyfeleink elvárásainak megfelelő minőséget nyújtsuk, ami hozzájárul hosszú távú sikerünk fenntartásához.

Teljeskörű minőségmenedzsment – TQM jelentése

A teljeskörű minőségmenedzsment célja a fogyasztói elvárások magas szintű kielégítése és a szervezeti teljesítmény folyamatos javítása. Lényege, hogy a szervezet minden tagja részt vesz a folyamatok hatékony irányításában és az igények teljeskörű kielégítésében. Ez a megközelítés növeli a fogyasztói lojalitást, javítja a problémamegoldást, és segít fenntartani a jó munkahelyi légkört.

Minőségellenőrzési folyamataink

Az egyes termékeinkre alkalmazott minőségellenőrzési folyamatok és eljárások a partnerek igényeinek, specifikációinak megfelelően kerülnek kialakításra a gyártási folyamatban. Minőségellenőrzési folyamataink három szinten valósulnak meg a folyamatos minőségbiztosítás érdekében.

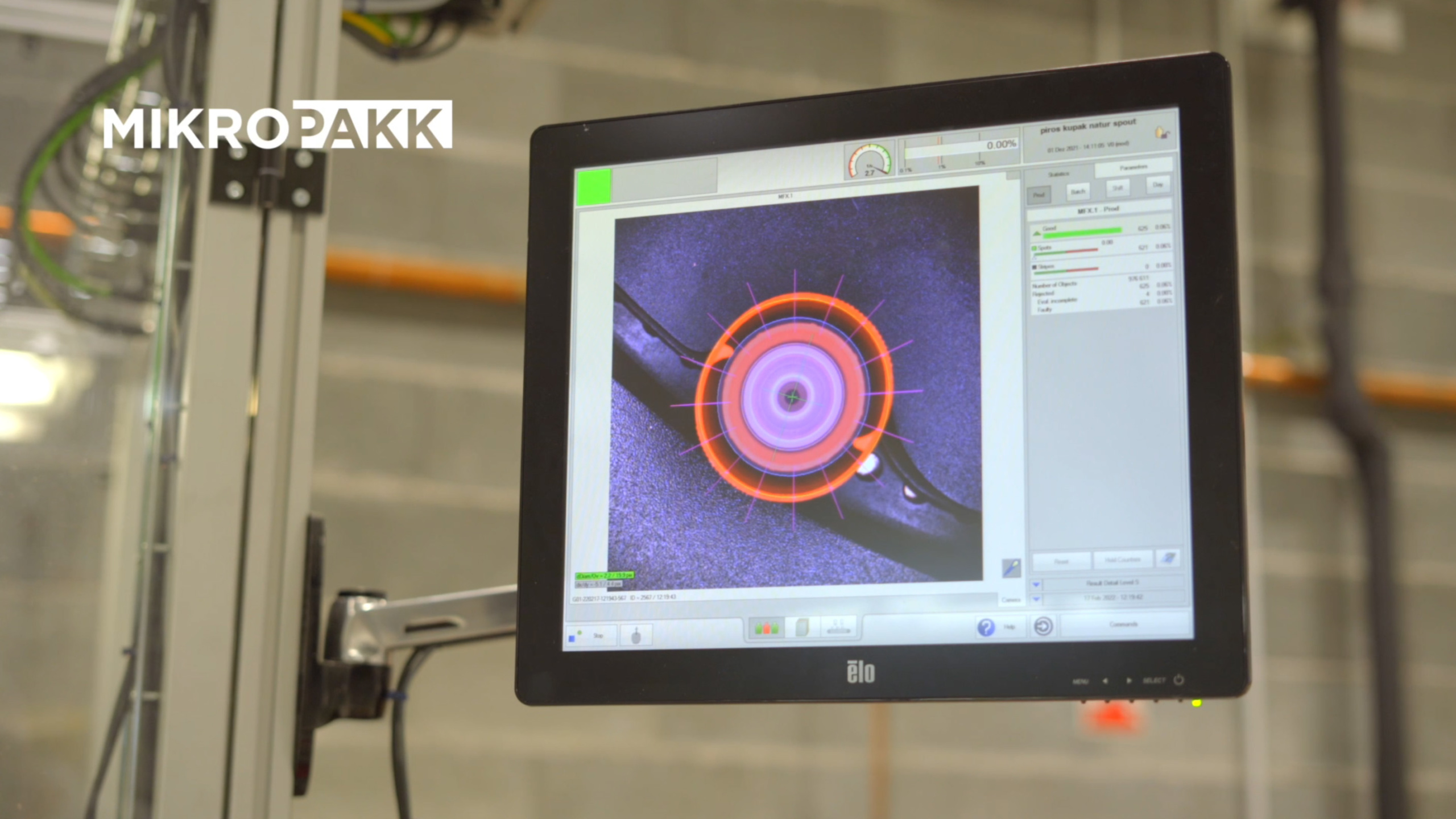

Az első szint a gyártósorokon elhelyezett online szenzorokkal és kamerákkal történik, amelyek minden egyes terméken ellenőrzik a megadott paramétereket. Amennyiben egy termék nem felel meg a követelményeknek, azt automatikusan kizárja a rendszer.

A második szinten operátoraink végeznek vizuális ellenőrzést az adott termék mintavételi terve alapján, meghatározott időközönként, melynek eredményeit a real-time működő elektronikus rendszerben rögzítik.

A harmadik szint a minőségellenőrök által végzett részletesebb vizsgálatokat foglalja magában. Ezek közé tartozik

- a mikroszkópos vizuális ellenőrzés,

- a méretek kézi mérőeszközökkel történő ellenőrzése, valamint

- különböző funkcionális tesztek.

Ezen felül, az ügyfél kérésre statisztikai folyamatszabályozást (SPC – Statical Process Control) is végzünk vagy egyéb dokumentációkat állítunk össze (például PPAP dokumentáció). Minden termékhez minőségi bizonylatot állítunk ki, melynek tartalmát a megrendelő igényei határozzák meg.

Minden gyártási széria egyedi azonosítóval rendelkezik a könnyű visszakereshetőség érdekében. Továbbá minden gyártás kezdetén és végén külön termékmintát tárolunk el (start és stop minták), ami szintén a visszakövetést segíti egy esetlegesen felmerülő probléma esetén. Minden gyártási széria során végzünk gépindítási ellenőrzéseket, ez a “line clearance” procedúra biztosítja a hibás gyártások kiküszöbölését.

Milyen minőségbiztosítási rendszereket alkalmazunk?

Több iparág számára szállítunk termékeket, ami mérési sokféleséget követel meg. Ezért átfogó és részletes minőségellenőrzési rendszereket és eljárásokat alkalmazunk a termékek gyártási folyamatának minden szakaszában.

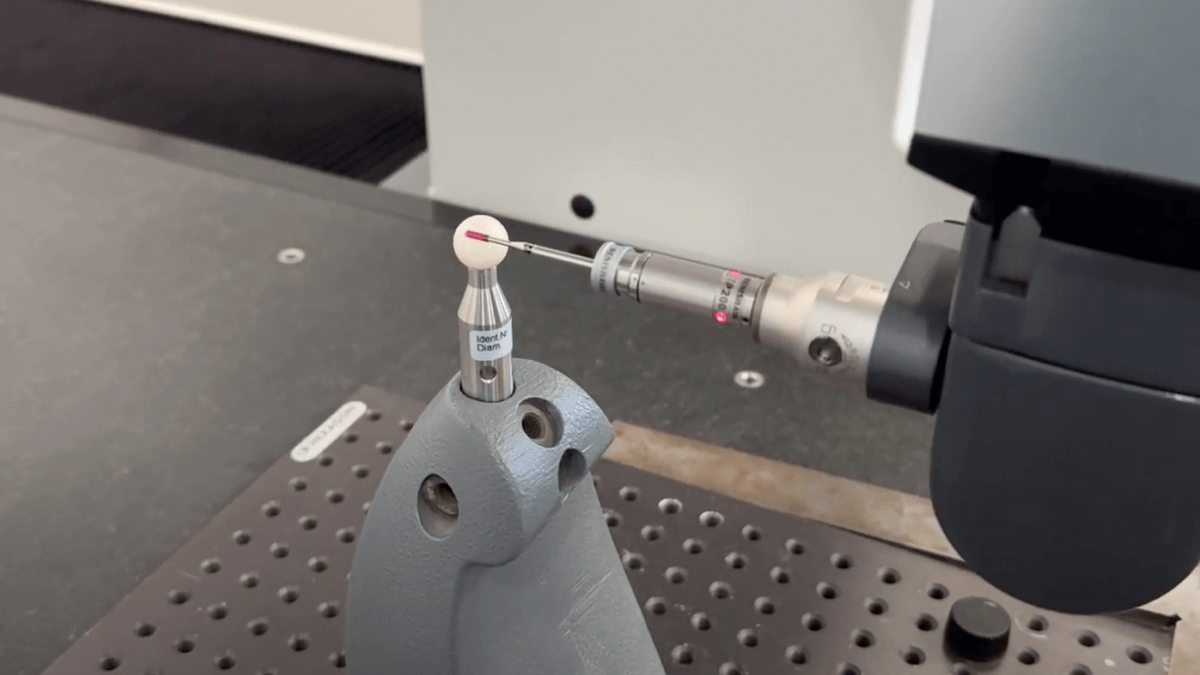

Az auditálási folyamat részeként használunk 3D mérő berendezést, mely már a fröccsöntő szerszámok tervezési fázisában is kulcsfontosságú, valamint új termékek fejlesztése és bevezetése során egyaránt nélkülözhetetlen. Ügyfeleink rendszeres 3D felülvizsgálatot is igényelhetnek.

Emellett minőségellenőrzés során alkalmazunk

- optikai mérőberendezést,

- lézer 3D szkennert,

- erőmérőket és rugóerő mérőket,

- színmérőket,

- felületi érdesség mérőt,

- moduláris folyásindex (MFI) mérőt, valamint

- nyomatékmérő berendezéseket.

Azokat a paramétereket, amelyek vizsgálatához nem rendelkezünk mérőeszközzel, akkreditált laboratóriumokkal, illetve a Budapesti Műszaki és Gazdaságtudományi Egyetemmel való együttműködésünk révén külső partnerekkel vizsgáltatjuk be.

Amellett, hogy kizárólag külső partner által igazolt, nem veszélyes alapanyagokkal dolgozunk, migrációs vizsgálatokat szintén végzünk FMCG termékek gyártása során.

Környezettudatosság és fenntarthatóság a gyártásban

Elkötelezettek vagyunk az ökológiai fenntarthatóság és az erőforrás-hatékonyság iránt.

Nagy hangsúlyt fektetünk az anyagok maximális újrafelhasználására: a gyártás során kieső hibás termékeket azonnal daráljuk, és – amennyiben a megrendelő engedélyezi – visszaforgatjuk az éppen használt keverékbe, ezzel is elősegítve az in-line újrahasznosítást.

Így gyártási folyamataink során kevés hulladék, illetve minimális veszélyes hulladék keletkezik. Az ipari felhasználásból származó (PIR – Post Industrial Recycled) és a fogyasztás utáni csomagolási hulladékból (PCR – Post Consumer Recycled) készült alapanyagokat is aktívan használjuk, folyamatosan növelve az ilyen anyagokat tartalmazó termékek arányát.

Ezen kívül minden gépünk és villamos energiát igénylő munkaállomásunk külön mérőórával van felszerelve, lehetővé téve az energiahatékony működést. A fröccsöntés során keletkező hulladékhőt pedig a gyár fűtésére használjuk fel, így már közel 15 éve nem használunk földgázt.

Telephelyeinken napelemek telepítésével tovább csökkentettük villamos energiafelhasználásunkat. A gyártás során elektromechanikus hajtású gépeket alkalmazunk, melyek 20-40%-os energia-megtakarítást biztosítanak a hagyományos hidraulikus fröccsöntő gépekkel szemben.